Il viaggio di una Mustang da 325.000 dollari: dalla linea di assemblaggio di Flat Rock a una supercar costruita a mano

Le più importanti notizie e recensioni automobilistiche, senza fronzoli

La nostra newsletter quotidiana gratuita ti invia direttamente, ogni giorno feriale, le storie che contano davvero.

Non importa se una Mustang costa 34.610 dollari o 325.000 dollari: tutte iniziano la loro vita allo stesso modo sulla stessa linea di assemblaggio presso lo stabilimento Ford di Flat Rock a Flat Rock, Michigan.

La Ford Mustang GTD è in molti aspetti assemblata a mano dal team di Multimatic, ma non nasce così. Il motivo? La Mustang da pista sovralimentata condivide il telaio con la Mustang standard, insieme a quasi tutti i punti di fissaggio della carrozzeria.

Al lancio della 2025 Ford Mustang GTD il Chief Program Engineer Greg Goodall ha detto a The Drive esattamente come la GTD viene costruita e portata in vita. Ecco cosa abbiamo scoperto.

La GTD viene costruita a Flat Rock come tutte le altre Mustang fino al punto della carrozzeria in bianco, il che significa che il telaio e la carrozzeria che lo circondano per la maggior parte, con i punti di fissaggio principali, sono tutti assemblati come in qualsiasi altra versione della muscle car. Non sono presenti: la maggior parte delle cose che si avvitano sopra, compresi i parafanghi, il cofano e il bagagliaio. Anche il pannello del tetto, che normalmente è saldato o incollato in posizione, manca. Questi componenti verranno aggiunti più tardi dal team di Multimatic, solo che saranno specifici per la GTD e realizzati in fibra di carbonio.

Si può chiamare “carrozzeria in bianco”, ma ciascuna delle scocche esce effettivamente da Flat Rock verniciata di nero. Questo viene fatto per garantire che aree come il vano motore coincidano per ogni auto in modo uniforme.

La carrozzeria in bianco, senza quei componenti mancanti incluso il tetto, viene poi trasferita all’impianto di Multimatic a Markham, Ontario, Canada.

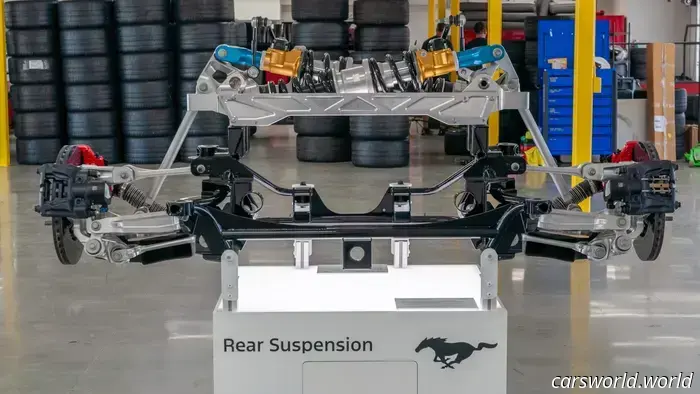

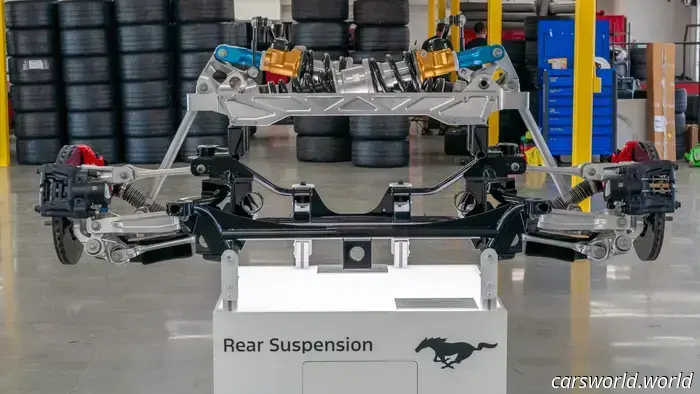

Il team di Multimatic utilizza quindi un taglio al plasma e tronca la fiancata alla montante C (in modo da poter poi incollare un pezzo in fibra di carbonio), e taglia l’area dei sedili della seconda fila così che la struttura della sospensione possa essere inserita all’interno. Poi viene aggiunta molta fibra di carbonio di rinforzo alla base dell’area del montante C per i colli d’oca dell’ala DRS posteriore, per assicurare che la struttura possa sopportare i carichi aerodinamici applicati all’auto. Ulteriore struttura viene posizionata al di sotto di quell’area all’interno dell’abitacolo in basso così che i carichi possano essere trasferiti senza problemi. Quel rinforzo extra è nascosto sotto il pannello nero che circonda il finestrino in Lexan nella paratia posteriore.

Joel Feder

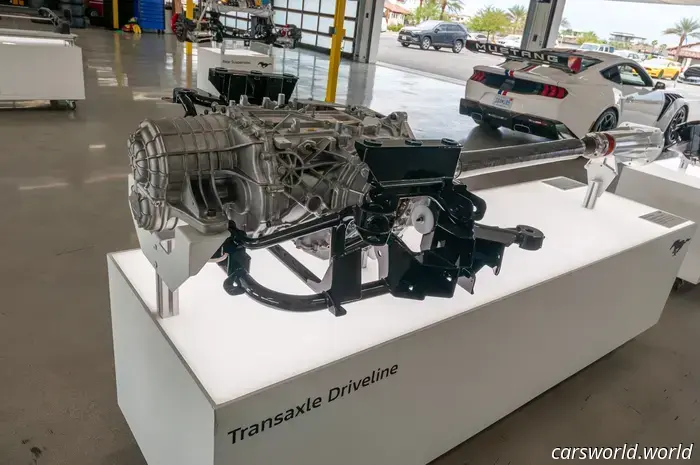

Il pavimento posteriore, che tipicamente sarebbe il pavimento del bagagliaio della Mustang, viene tagliato via con il taglio al plasma. Il team Multimatic lo sostituisce con un pavimento piatto, realizzato in alluminio per gestire l’NVH (rumore, vibrazioni e asprezza) proveniente dal transaxle e dal sottotelaio, entrambi fissati direttamente alla parte inferiore del pavimento posteriore.

Il responsabile del design Anthony Colard ha detto che ogni sottoassieme dell’auto, come il cambio, viene messo su un banco prova separato prima di essere installato nell’auto.

Poi Multimatic realizza tutti i pannelli in fibra di carbonio come il tetto, i parafanghi anteriori, il cofano, i pannelli esterni della carrozzeria da incollare, i diffusori, le minigonne e i paraurti.

La GTD viene poi sottoposta alla verniciatura. Da lì l’auto, ormai verniciata, viene fatta avanzare a mano attraverso 10 diverse stazioni di assemblaggio.

Ford costruisce i cruscotti per la GTD a Flat Rock, ma non li installa. I cruscotti vengono trasferiti a Multimatic dove i team li montano con elementi di finitura leggermente diversi e con software specifico GTD.

Joel Feder

Il motore V8 sovralimentato da 5,2 litri inizia il suo percorso allo stabilimento motori Ford di Dearborn come tutti i motori Predator, ma poi viene spedito a Performance Assembly Solutions a Livonia, Michigan, dove riceve il sistema a carter secco e alcuni altri aggiornamenti specifici per la GTD. Successivamente viene inviato a Multimatic per l’installazione.

Goodall ha detto che numerosi pezzi provenienti dalle precedenti GT500 e parti della Mustang di produzione corrente, come architetture elettriche e moduli, vengono raggruppati in kit e inviati a Multimatic per essere installati.

Componenti su misura forniti da Multimatic, come gli ammortizzatori DSSV a valvola spool, o i dischi dei freni in carbonio-ceramica forniti da Brembo, vengono tutti portati e installati dal team Multimatic.

Una volta che tutto è installato, le Mustang GTD vengono sottoposte a un “rigoroso programma di test”, ha detto Goodall. Questo serve per garantire che tutto il software sia funzionante, verificare che tutte le funzionalità funzionino, testarne l’impermeabilità e poi mettere l’auto su un banco dinamometrico per assicurarsi che produca la potenza prevista.

Poi le Mustang GTD vengono consegnate da uno specialista ai proprietari in attesa, ma a ciascun cliente viene offerta un’esperienza “white-glove” per assicurarsi che siano completamente istruiti sulle caratteristiche e sui sistemi dell’auto.

Hai una storia su come viene realizzato qualcosa? Scrivici a [email protected]

Altri articoli

Elon Musk spinge il titolo Tesla con un'iniezione da 1 miliardo di dollari: TDS

Il CEO di Tesla, e uno degli uomini più ricchi del mondo, ha cercato di infondere fiducia negli investitori gettando denaro sul problema.

Elon Musk spinge il titolo Tesla con un'iniezione da 1 miliardo di dollari: TDS

Il CEO di Tesla, e uno degli uomini più ricchi del mondo, ha cercato di infondere fiducia negli investitori gettando denaro sul problema.

Questo minuscolo prototipo Toyota ha il frontale della Yaris e un solo sedile | Carscoops

Toyota ha mostrato un bizzarro prototipo di prova Aygo X con parti della Yaris e senza sedili passeggeri, costruito per lo sviluppo dell'ibrido.

Questo minuscolo prototipo Toyota ha il frontale della Yaris e un solo sedile | Carscoops

Toyota ha mostrato un bizzarro prototipo di prova Aygo X con parti della Yaris e senza sedili passeggeri, costruito per lo sviluppo dell'ibrido.

Una Hellcat Jailbreak con chilometraggio di consegna è stata parcheggiata per essere rivenduta a scopo di lucro e il proprietario ci ha rimesso pesantemente | Carscoops

Una Dodge Challenger Hellcat Widebody Jailbreak 2023 con soli 34 miglia è stata appena venduta a migliaia di dollari in meno rispetto al prezzo di listino.

Una Hellcat Jailbreak con chilometraggio di consegna è stata parcheggiata per essere rivenduta a scopo di lucro e il proprietario ci ha rimesso pesantemente | Carscoops

Una Dodge Challenger Hellcat Widebody Jailbreak 2023 con soli 34 miglia è stata appena venduta a migliaia di dollari in meno rispetto al prezzo di listino.

L'attacco informatico a JLR compiuto da hacker adolescenti potrebbe portare al fallimento dei fornitori | Carscoops

Il governo britannico potrebbe dover intervenire e sovvenzionare i dipendenti dei fornitori di JLR.

L'attacco informatico a JLR compiuto da hacker adolescenti potrebbe portare al fallimento dei fornitori | Carscoops

Il governo britannico potrebbe dover intervenire e sovvenzionare i dipendenti dei fornitori di JLR.

Un dirigente di Toyota ritiene che l'idrogeno 'sostituirà il diesel'

Beh... sai, è una previsione audace.

Un dirigente di Toyota ritiene che l'idrogeno 'sostituirà il diesel'

Beh... sai, è una previsione audace.

Avvistata: la Lexus LFR non riesce più a nascondere il suo gruppo motopropulsore segreto

Lexus sta testando la sua nuova supercar LFR contro la Mercedes-AMG GT R e la GT Black Series.

Avvistata: la Lexus LFR non riesce più a nascondere il suo gruppo motopropulsore segreto

Lexus sta testando la sua nuova supercar LFR contro la Mercedes-AMG GT R e la GT Black Series.

Il viaggio di una Mustang da 325.000 dollari: dalla linea di assemblaggio di Flat Rock a una supercar costruita a mano

La Ford Mustang GTD da 325.000 dollari nasce come qualsiasi altra Mustang prima che Multimatic la modifichi.